Metody otrzymywania metanu inne niż kopalne

Fot. fot. Pixabay/piviso

Fot. fot. Pixabay/piviso

Produkcja SNG (syntetycznego gazu ziemnego) może odbywać się za pomocą dwóch reakcji chemicznych – reakcji wodoru z tlenkiem węgla lub wodoru z dwutlenkiem węgla według poniższych wzorów:

CO + 3 H2 => CH4 + H2O

CO2 + 4 H2 => CH4 + 2 H2O

Proces metanizacji jest silnie egzotermiczny, w związku z czym powstałe ciepło reakcji musi być skutecznie usunięte z reaktora. W zależności jakie produkty zostały użyte do reakcji, produkowany gaz nazywany jest syntetycznym gazem ziemnym lub biometanem – jeśli do jego produkcji została wykorzystana biomasa.

Istnieją różne koncepcje pozyskania składników do reakcji – jest to biogaz z biogazowni, gaz syntezowy z procesu zgazowania oraz dwutlenek węgla z procesu spalania węgla w elektrowniach.

Wodór produkowany jest w elektrolizerach zasilanych energią z OZE. Produkt uboczny, czyli tlen, można sprzedawać lub wykorzystać w energetyce do procesu zgazowywania lub zastosować do tzw. spalania w czystym tlenie – metodzie pozwalającej na prostszy sposób samego wychwytu CO2 z instalacji energetycznych.

Istnieją różne koncepcje pozyskania składników do reakcji – jest to biogaz z biogazowni, gaz syntezowy z procesu zgazowania oraz dwutlenek węgla z procesu spalania węgla w elektrowniach.

Wodór produkowany jest w elektrolizerach zasilanych energią z OZE. Produkt uboczny, czyli tlen, można sprzedawać lub wykorzystać w energetyce do procesu zgazowywania lub zastosować do tzw. spalania w czystym tlenie – metodzie pozwalającej na prostszy sposób samego wychwytu CO2 z instalacji energetycznych.

Metanacja biologiczna to proces, w którym przy udziale organizmów żywych realizowana jest egzotermiczna reakcja:

CO2 + 4H2 -> CH4 + 2H2O

Proces wymaga doprowadzenia dwutlenku węgla i wodoru do reaktora, w którym prowadzony jest proces fermentacji w warunkach beztlenowych. Obecnie rozwijane są również technologie biologiczne w kierunku wytwarzania innych produktów takich jak: bioplastiki, bioalkohole, biodiesel, proteiny i inne. Prowadzone są również badania genetyczne nad zwiększeniem wydajności kultur bakterii w zakresie wykorzystania CO2 [1].

CO2 + 4H2 -> CH4 + 2H2O

Proces wymaga doprowadzenia dwutlenku węgla i wodoru do reaktora, w którym prowadzony jest proces fermentacji w warunkach beztlenowych. Obecnie rozwijane są również technologie biologiczne w kierunku wytwarzania innych produktów takich jak: bioplastiki, bioalkohole, biodiesel, proteiny i inne. Prowadzone są również badania genetyczne nad zwiększeniem wydajności kultur bakterii w zakresie wykorzystania CO2 [1].

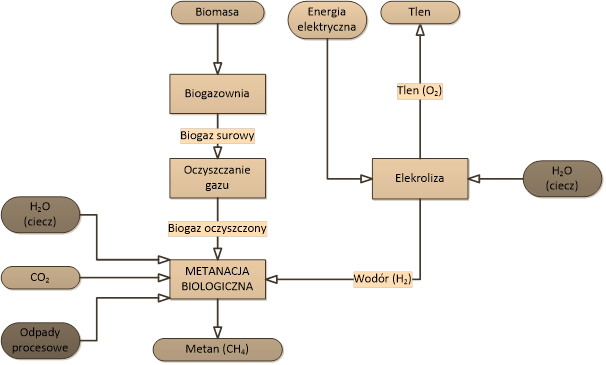

Proces metanacji biologicznej jest realizowany w reaktorach - specjalnych zbiornikach, w których znajdują się żywe kultury bakterii określane mianem biokatalizatora. Schemat technologiczny systemu zintegrowanego z infrastrukturą biogazowni rolniczej przedstawiono na rysunku obok.

Głównym elementem procesu jest reaktor metanacji biologicznej, a wyzwaniem badawczym - zwiększenie wydajności jednostkowej procesu. Najbardziej rozpowszechnionym typem reaktora jest reaktor mieszadłowy. W stosunku do termochemicznej konwersji CO2 i H2 do CH4 reaktory biologiczne charakteryzują się znacznie większą objętością.

Głównym elementem procesu jest reaktor metanacji biologicznej, a wyzwaniem badawczym - zwiększenie wydajności jednostkowej procesu. Najbardziej rozpowszechnionym typem reaktora jest reaktor mieszadłowy. W stosunku do termochemicznej konwersji CO2 i H2 do CH4 reaktory biologiczne charakteryzują się znacznie większą objętością.

Schemat procesu produkcji metanu z wykorzystaniem metanacji biologicznej

Drugim co do ważności blokiem procesowym jest moduł elektrolizy wody (często z zastosowaniem elektrolizerów alkalicznych). Obecnie jest to technologia dostępna komercyjnie, wciąż udoskonalana i rozwijana. Jej wadą są problemy z pracą pod zmiennym obciążeniem i przerwami w dostawie prądu oraz długi czas rozruchu (30-60 minut).

Instalacja tego typu wykazuje problemy w pracy z źródłami zasilania takimi jak farmy wiatrowe bądź panele fotowoltaiczne ze wzglądu na niekontrolowany charakter dostarczania energii przez te źródła. Kolejną wadą elektrolizerów jest wysoce korozyjny elektrolit, co powoduje wysokie koszty serwisowania i konserwacji instalacji opartej o tę technologię. Remont tego typu elektrolizerów konieczny jest co 7-12 lat. Żywotność urządzeń jest szacowana na 30 lat.

Instalacja tego typu wykazuje problemy w pracy z źródłami zasilania takimi jak farmy wiatrowe bądź panele fotowoltaiczne ze wzglądu na niekontrolowany charakter dostarczania energii przez te źródła. Kolejną wadą elektrolizerów jest wysoce korozyjny elektrolit, co powoduje wysokie koszty serwisowania i konserwacji instalacji opartej o tę technologię. Remont tego typu elektrolizerów konieczny jest co 7-12 lat. Żywotność urządzeń jest szacowana na 30 lat.

Substraty procesu są doprowadzane w sposób ciągły do reaktora. Zgodnie z równaniem reakcji stosunek objętościowy CO2 do H2 wynosi 4. Do reaktora doprowadzana jest również woda ze związkami mineralnymi, wymagana dla zapewnienia odpowiedniego środowiska rozwoju kultur bakterii.

Potwierdzony doświadczalnie stopień konwersji wodoru mieści się w zakresie 97- 99%. Jedną z głównych korzystnych cech charakterystycznych badanych do tej pory reaktorów jest wysoka tolerancja na zanieczyszczenia w substratach doprowadzanych do procesu. Proces wymaga doprowadzenia dwutlenku węgla (CO2) lub biogazu lub gazu z procesu termicznego zgazowania biomasy. Możliwość stosowania różnych gazów wsadowych wynika z dużej tolerancji procesu na zanieczyszczenia. Proces wymaga zasilania w energię elektryczną.

Potwierdzony doświadczalnie stopień konwersji wodoru mieści się w zakresie 97- 99%. Jedną z głównych korzystnych cech charakterystycznych badanych do tej pory reaktorów jest wysoka tolerancja na zanieczyszczenia w substratach doprowadzanych do procesu. Proces wymaga doprowadzenia dwutlenku węgla (CO2) lub biogazu lub gazu z procesu termicznego zgazowania biomasy. Możliwość stosowania różnych gazów wsadowych wynika z dużej tolerancji procesu na zanieczyszczenia. Proces wymaga zasilania w energię elektryczną.

Surowy produkt SNG musi zostać dostosowany do wymagań gazociągów poprzez osuszenie i usunięcie ewentualnych zanieczyszczeń, które mogłyby powodować złą pracę sieci gazowej.

W Europie realizowane są dwa projekty badawczo-rozwojowe w tym obszarze. Są to:

· Biopower2gas (http://www.biopower2gas.de)

· P2G_Biocat (http://biocat-project.com/about-the-project/technology-components)

Pierwsza instalacja o charakterze badawczo-rozwojowym, która wykorzystuje proces metanacji biologicznej, została zbudowana w Allendorf (Niemcy) z wykorzystaniem elektrolizera z membraną wymiany protonów (PEM) o mocy 300 kW i wydajności 60 mn³/h wodoru (H2). Reaktor biologiczny ma objętość 5 m3. Instalacja powstała w ramach projektu Biopower2gas.

W Europie realizowane są dwa projekty badawczo-rozwojowe w tym obszarze. Są to:

· Biopower2gas (http://www.biopower2gas.de)

· P2G_Biocat (http://biocat-project.com/about-the-project/technology-components)

Pierwsza instalacja o charakterze badawczo-rozwojowym, która wykorzystuje proces metanacji biologicznej, została zbudowana w Allendorf (Niemcy) z wykorzystaniem elektrolizera z membraną wymiany protonów (PEM) o mocy 300 kW i wydajności 60 mn³/h wodoru (H2). Reaktor biologiczny ma objętość 5 m3. Instalacja powstała w ramach projektu Biopower2gas.

W ramach projektu P2G_Biocat powstała instalacja pilotowa w Spildevandscenter Avedøre (Dania) o mocy elektrolizera 1 MW. Ponadto w fazie planowania znajduje się układ o mocy elektrolizera 10 MW (lokalizacja: Węgry).

Proces metanizacji chemicznej jest analogiczny do procesu metanizacji biologicznej, z tym że zamiast bioreaktora stosuje się specjalny katalizator (przeważnie na bazie niklu). Inne składniki gazu, takie jak etylen i BTX (benzen, toluen i ksyleny) również mogą być przekształcane w metan w zależności od rodzaju katalizatora. Zaletą metanizacji chemicznej są m.in. mniejsze gabaryty urządzeń oraz prostszy proces uruchomienia i kontroli instalacji.

Proces metanizacji chemicznej jest analogiczny do procesu metanizacji biologicznej, z tym że zamiast bioreaktora stosuje się specjalny katalizator (przeważnie na bazie niklu). Inne składniki gazu, takie jak etylen i BTX (benzen, toluen i ksyleny) również mogą być przekształcane w metan w zależności od rodzaju katalizatora. Zaletą metanizacji chemicznej są m.in. mniejsze gabaryty urządzeń oraz prostszy proces uruchomienia i kontroli instalacji.

W rozwój powyższych technologii zaangażowanie są m.in. polskie i zagraniczne firmy elektroenergetyczne. W Polsce realizowany był projekt CO2-SNG, a we Francji projekt GAYA - oba z wykorzystaniem technologii metanizacji chemicznej.

Przewiduje się, że paliwem do produkcji biometanu w przyszłości zostaną mikroalgi.

[1] Górski W., Jabłońska M.M.: Eter dimetylowy – uniwersalne, ekologiczne paliwo XXI wieku. NAFTA-GAZ, wrzesień 2012.

Przewiduje się, że paliwem do produkcji biometanu w przyszłości zostaną mikroalgi.

[1] Górski W., Jabłońska M.M.: Eter dimetylowy – uniwersalne, ekologiczne paliwo XXI wieku. NAFTA-GAZ, wrzesień 2012.